- 「3D」を用いた新たな設計技術を導入に不安があるけど・・・

- 「3D」を用いた設計技術を導入する際の課題が分からない?

- 「3D」を用いた設計技術を導入する際の課題を分かりやすく教えて!

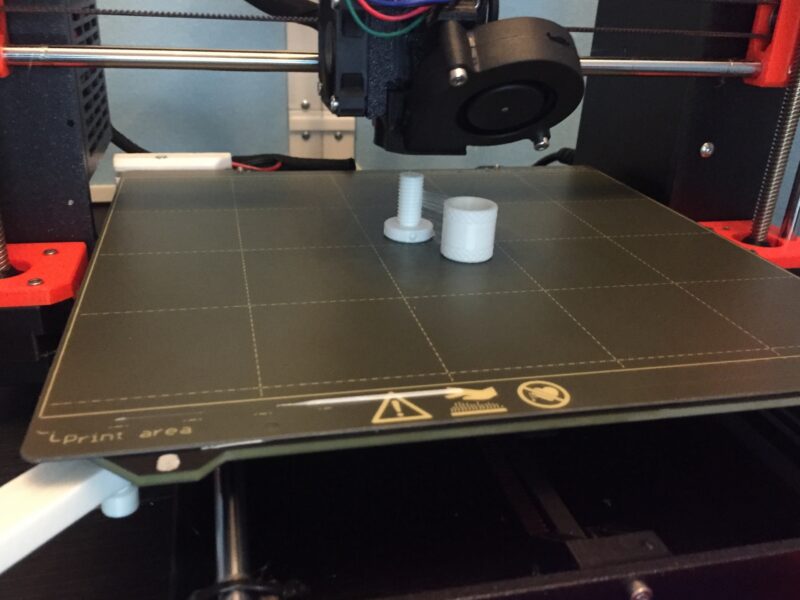

機械設計において、平面図などの2次元環境から3DーCADを中心とした3次元環境への適用が拡大しています。3DーCADデータはCAM、CAEとの連携が進み適用範囲が拡大するとともに、3Dプリンタ(積層造形)やVR(仮想現実)などの3D技術についても適用が進められています。

私は機械技術者として25年以上働いており技術士一次試験にも合格しておりますが、3D環境での新たな設計技術を積極的に導入することはDX(デジタルトランスフォーメーション)推進につながると考えます。

そこでこの記事では、「3D」環境での新たな設計技術を導入するための課題とその解決策について述べます。なお、課題の分析にあたっては次の①~③の視点に着目しています。

①メーカー側の視点(製造、設置の容易さ等)

②ユーザー側の視点(品質、機能性、利便性等)

③社会の視点(安心・安全、環境、持続可能性等)

この記事を参考にして「3D」環境での新たな設計技術を導入する際の課題が理解できれば、技術士二次試験に合格できるはずです。

<<「3D」技術の導入に向けた課題を今すぐ見たい方はコチラ

「3D」技術の適用範囲と予想される効果

社会インフラのひとつである水門設備を例に、CAD/CAM/CAEシステムを有効に活用するために検討すべき項目を以下に挙げる。なお、水門設備は洪水対策を目的として堤防等に設置されるもので、その構成は扉体、戸当り、開閉装置等から成る。水門設備は現場により寸法等が異なるため多品種少量生産になる。

- ①3DーCADの導入

3DーCADを導入することで2DーCADと比較して次の効果が期待できる。まず、物の形を視覚的に認識するのが容易であり、情報共有も容易である。また、立体的なモデルのデータを作成するため、このため、体積・表面積・質量・重心などの幾何情報の算出が可能である。また、部品同士の干渉の有無について設計検証が可能である。更に立体的なモデルを作成後、必要な視点の図面を2次元に切り出し使用する。そのため、管理するファイル数や工数の削減が可能である。 - ②3Dプリンタ(積層造形)の導入

3Dプリンタを導入することで次の効果が期待できる。まず、複雑な形状の製造が技術的に可能になり、費用対効果も高い。また、大きなバッチサイズでなければ製造できないという縛りがない。更に、生産工程では、材料を取り除いていくのではなく足していくので、廃棄物を最小限に抑えられ循環経済の推進に貢献できる。 - ③3D-CAEの導入

3次元CADデータを用いたCAE(Computer Aided Engineering)の導入により構造強度や組立作業性解析を高精度に行うことができ、検討に要する時間を大幅に短縮することが期待できる。

最も重要となる技術的課題とその解決策

最も重要となる技術的課題

3D技術を適用の際に最も重要となる技術的課題は3次元CADを用いたCAEの導入時にあり、CAEの課題は次の二つがある。シミュレーションの結果に対するV&V(Verification & Validation)に関連して2種類存在する。

- ※1 VerificationとValidationの違い:

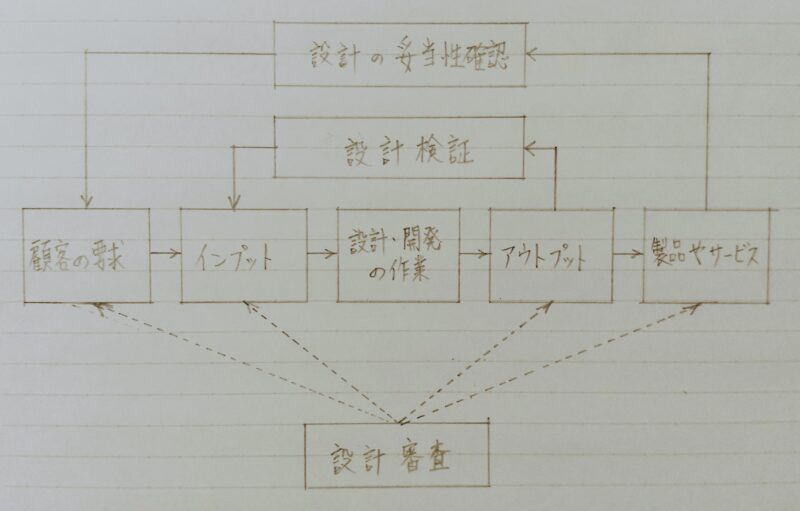

Verification(検証):入力に対して出力が正しく変換されているか?

Validation(妥当性確認):その出力がもともとの要求と合致しているか?

参考)設計審査・設計検証・設計の妥当性確認の違いについて(Ⅱ-1)

- ①Verification(検証)の課題

CAEにおいて重要な役割を果たすシミュレーションは、従来その専門家が担当してきており、シミュレーションが正しく実行できているかについての判断には専門的な知識が必要となる。 - ②Validation(妥当性確認)の課題

現実との比較検証、すなわちシミュレーションの「確からしさ」であり、設計者の視点からは最も大きな不安である。設計開発の効率化や品質向上を目的としてCAEの適用を試みたのに、シミュレーションの結果が活用できないほど実験結果から乖離があっては目的を果たすことはできない。

技術的課題の解決策

CAEの課題に対する解決策を以下に述べる。

- ①「Verification」の解決策

実際にシミュレーションを行った主担当A氏の結果を、そのシミュレーションを直接行ってはいないものの、その他のシミュレーションの業務経験が豊富なB氏が確認することは間違った設定を回避することや、結果の説明性を向上させることに有効であり、社内ルールやガイドラインを制定する。 - ②「Validation」の解決策

日本計算工学会の学会標準(以下の2つの基準)を活用する。

・「工学シミュレーションの品質マネジメント(S-C001)」:最も上位に位置する文書でありISO9001品質マネジメントに基づいて工学シミュレーション業務の品質マネジメントシステムを構築する場合の補足的な要求事項を示したものである。

・「工学シミュレーションの標準手順(S-HQC002)」:上述のモデルV&Vを含めた品質保証プロセスの実務的な適用方法が示されており、工学シミュレーションを業務として実施したことがある者であれば品質保証のための注意事項について理解できる。

解決策に潜むリスク

シミュレーションの担当者任せにすることでシミュレーションデータが改変されるリスクがある。仕様書やカタログに記載した品質を満たさない商品、またそれを告げないまま納品したような場合は、不正競争防止法の虚偽表示(品質等誤認惹起行為)になる可能性があり、また、この商品を購入した会社(顧客)はその品質が契約内容を満たしていないことから、製造会社に対し契約の債務不履行(不完全履行)に基づき損害賠償請求することができる等、製造会社にとって多大な損害を被ることとなる。

まとめ

以上

最後まで読んで頂きありがとうございます。

「機械設計」に関する他の記事も多数ありますので是非ご覧ください。

皆様のキャリアアップを応援しています!!

コメント