- 機械設計を始めたばかりで安全解析や信頼性解析に不安があるけど・・・

- 「FMEA(故障モード影響解析)」と「FTA(故障の木解析)」の違いが分からない?

- 「FMEA(故障モード影響解析)」と「FTA(故障の木解析)」の違いを分かりやすく教えて!

昨今は機械製品が複雑かつ高度化し、一度故障が起きた場合にはその影響が大きく従来のように故障個所がすぐ発見できて、部品を交換すれば済むという状況は少ないです。このように製品に対する信頼性要求が非常に厳しくなり、信頼性問題がますます重要性を増してきました。FMEA(Failure Mode and Effect Analysis,故障モード影響解析)及びFTA(fault tree analysis,故障の木解析)は先の安全や信頼性問題に対する未然防止手法です。

私は機械技術者として25年以上働いており技術士一次試験にも合格しておりますが、FMEAは故障・不具合を防止するために有効な分析手法だと考えます。

そこでこの記事では、「FMEA」と「FTA」の特徴と違いについて解説します。

この記事を参考にして「FMEA」と「FTA」の違いが理解できれば、技術士二次試験に合格できるはずです。

<<「FMEA」と「FTA」の違いを今すぐ知りたい方はこちら

目次

FMEAとFTAの特徴

FMEA

- FMEA(Failure Mode and Effect Analysis:故障モード影響解析)

- 目的:不具合の未然防止→ボトムアップ的手法

- 安全設計

・潜在的な事故の防止を目的とした分析手法

・製品の故障モードを挙げ、この故障モードが使用者に及ぼす危険を予想することにより、潜在的な危険を設計段階で予測・摘出する。

・故障モードに対して故障が発生した場合の危険の大きさ及び、発生の頻度などを評価・採点・ランク付けを行い重大な事故を予防。 - 信頼性設計

・潜在的な故障・不具合の防止を目的とした分析手法

・製品を構成する部品・ユニットの故障モードを挙げ、この故障モードが製品に及ぼす影響を予想することにより、潜在的な不具合・故障を設計段階で予測・摘出する。

・故障モードに対して故障が発生する確率、発生した場合の影響の大きさ及び、発生の見つけにくさなどを評価・採点・ランク付けを行い重大な故障を予防。

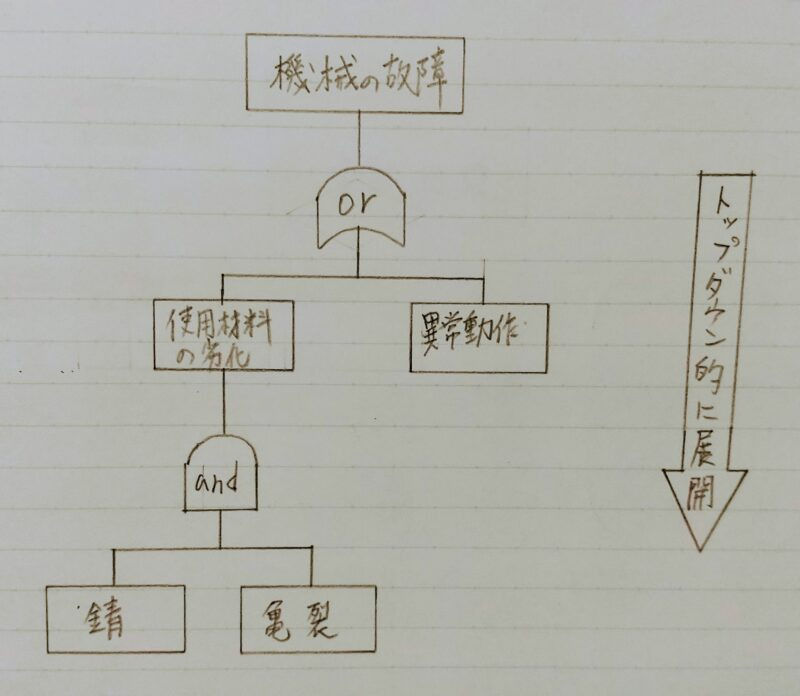

FTA

- FTA(Fault Tree Analysis:故障の木解析)

- 目的:不具合の原因調査 → トップダウン的手法

- 原因を分析する手法

・製品の故障、およびそれにより発生した事故の原因を分析

・未知のトラブル発生に対応するのではなく、事前に想定できるものや実際に発生したトラブルの再発防止 - 発生確率を評価

・機器の信頼性、安全性を高めるために利用

・定量的な故障の発生頻度分析のために、原因の潜在危険を論理的にたどり、それぞれの発生確率を評価する手法

FMEAとFTAの違い

| 手法 | FMEA | FTA |

|---|---|---|

| トップ事象 | 故障モード | 事故や故障 |

| 分析手順 | 製品の想定外の事故、故障を洗い出すボトムアップの分析手法。 | 中間・基本事象を掘り下げて発生確率を予測、対策をするトップダウンの分析手法。 |

FMEAやFTAを機械設計に適用する場合の留意点

FMEAの留意点

- 品質の不具合や故障要因などを漏れなく抽出することが必要である。漏れがあれば、それだけ想定外のトラブルが発生した際に対策が遅れてしまう事態に陥るため、FMEAを実施する際には、複数人の視点から故障モードなどを抽出することに留意する。

- リスク評価について、客観的な視点を入れて判断することが重要である。FMEAでは、RPN(危険優先度)を算出して対策の優先順位を決める。そのため、「影響度」「発生頻度」「検出難易度」の数値評価が重要である。過去のFMEAを参考にしたり、FMEAチームメンバーの経験なども参考にしながら、客観的な数値評価を行うことに留意する。

FTAの留意点

- 不具合事象の前提が適切でなければ、FTAそのものが無意味になってしまう。よって、いつ、どこで、どんな風に発生したのか、初めての事象か、再現性はあるのか、FTAを作成する前段階の調査を念入りに行うことに留意する。

まとめ

以上

最後まで読んで頂きありがとうございます。

「技術士二次試験:機械設計」に関する他の記事も多数ありますので是非ご覧ください。

皆様のキャリアアップを応援しています!!

コメント